11:23 МАШИНИ ДЛЯ ПРИГОТУВАННЯ ТРАВ’ЯНОГО БОРОШНА ТА КОМБІНОВАНИХ КОРМІВ | |||||||||||||||||||||||||||||||||||||||||||||||||||

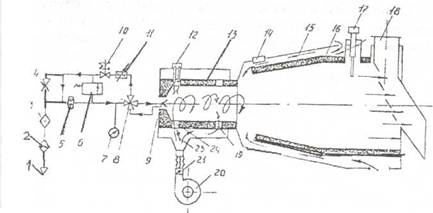

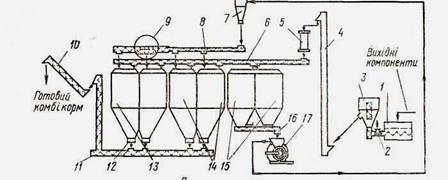

Технологічний процес (рис.1.1, а) проходить в такій послідовності. Зернові корми надходять для очищення на решітний стан і пропускаються без обробки крізь змішувач і норію на магнітну колонку. Очищене від металевих домішок зерно шнеком спрямовується в секції зернового бункера. Мінеральні та білково-вітамінні домішки проходять той же шлях і збираються в бункерах. З зернового бункера продукт виходить крізь шнек-дозатор в дробарку КДУ-2, в дробленому вигляді через циклон та його шлюзовий затвор подається шнеком на просіювач, де розділяється на дві фракції за крупністю помелу. Фракції надходять в секції кінцевого бункера роздільно. З бункерів дозатори подають корм в шнек-змішувач, звідки продукт подається похилим шнеком в транспортні засоби і кормороздавачі. Керування роботою агрегатів — дистанційне з центрального пульта (шафи) керування. Система сигналізації (звукова та світлова)полегшує керування роботою агрегату, вказуючи на необхідність виключення або переключення відповідних його механізмів. Обслуговують агрегат ОКЦ-15 двоє, а ОКЦ-30 троє чоловік

а

б Рис. 1.1. Комбікормовий агрегат ОКЦ-15 а — схема технологічного процесу; б - загальний вигляд; 1 — решітний стан; 2 — завантажувальна горловина; 3 — змішувач; 4 — норія; 5 — магнітна колонка; 6 — шнек 7; — нижній шнек;12 — шнековий дозатор; 13 і 14 — початковий і кінцевий бункери; 16 — дозуючий шнек; 17 — дробарка,7 – циклон; 8 – шнек дробарки; 9 – просіюючий пристрій, 10 – зерновий бункер;

В установці ОКЦ застосовані шнеки-дозатори з храповим приводом шнека. Працює він так. На зірочці, що вільно обертається, знаходиться защіпка, яка при обертанні зірочки своїм внутрішнім радіальним виступом зустрічається з важелем установочного пристрою і відводиться ним до зачеплення защіпки з шестірнею вала шнека. Шнек провертається на деякий кут, причому защіпка її пристрою. З виходом защіпки з зачеплення припиняється обертання шнека. Дальше обертання защіпки разом з зірочкою знову підводить її до важеляустановочного пристрою, і защіпка входить з зачеплення з шестернею вала шнекового дозатора. Шнек знову виконує робочий хід. Величина ходу регулюється переміщенням важеля установочного пристрою за допомогою ділильного лімба.

Рис. 1.2. Змішувач: 1 — бункер; 2 — труба; 3 — шнек; 4 — електропривод засувки; 5 — рама; 6 — завантажувальний патрубок; 7 — завантажувальна горловина; 8 — засувка; 9 — оглядове вікно; 10 — аспіраційний патрубок.

На рис.1.2 показано змішувач установки. Він складений з рами, бункера, шнека, електропривода, засувок та кормоприводів. У конічній частині змішувача розміщена вивантажувальна горловина, яка приєднується до приймача норії. Продукт надходить до змішувача крізь завантажувальний патрубок і під дією шнека піднімається в завантажувальну камеру. Шнек приводиться в дію електродвигуном за допомогою клинопасової передачі. Керування електроприводом засувок виконується з пульта.

Агрегати для приготування трав’яного борошна При заготівлі трави на сіно в умовах польового сушіння проходять значні втрати поживних речовин і особливо вітамінів (при заготівлі сіна до 30%). При консервуванні трави (силос, сінаж) втрати поживних речовин (білку) досягають до 20 % , втрати каротину від 70 до 100%. Найбільш повно зберегти поживні речовини і вітаміни, які знаходяться у траві, можна при її штучному тепловому сушінні. При правильному проведенні теплового сушіння втрати поживних речовин не перевищують 2-8%, а каротину - 3-10%. Газоповітряна суміш, яка утворюється при згорянні рідкого або газоподібного палива має температуру 700..1000 °С. Подрібнена зелена маса, проходячи порожнини барабана, утворені між його концентрично розміщеними циліндрами, під дією такої високої температури швидко висихає. Внаслідок короткочасного сушіння (процес триває декілька хвилин) поживні речовини і вітаміни, які містяться в рослинах, не встигають розкластися і консервуються. Для зменшення втрат каротину при зберіганні в трав'яне борошні при зберіганні добавляють антиоксиданти (сантохін та інш.) Всі продукти, в тому числі і трава, повинні мати достатню сипучість і бути попередньо подрібненими по товщині не більше ніж до 6 мм, а по довжині - до 10 -30 мм. Частинки розміром до 30 мм повинні складати не менше 80 % всієї маси. Максимальний розмір частинок 110 мм. Теплове сушіння може також проводитись з подрібненням і без подрібнення фуражного зерна, зелені дерев, гички цукрових буряків, жому, вижимок винограду та іншої сировини. Агрегати для теплового сушіння можуть також використовуватись в комплекті з обладнанням для гранулювання (трав'яного борошна) з обладнанням для брикетування(трав'яної січки.) Трав'яне борошно із молодих зелених трав по поживності не поступається багатьом зерновим кормам, перевищує їх по повноцінності білку, по вмісту мінеральних речовин та вітамінів. В 1 кг трав'яного борошна міститься 0,7-0,9 кормових одиниць, 140-150г перетравного протеїну, 200-300 г каротину, вітаміни Е, К, вітаміни групи В. В раціоні ВРХ (великої рогатої худоби) трав'яним борошном можна замінити 30-40% зернових концентрованих кормів; до складу комбікормів для свиней трав'яне борошно включають в межах 10-15%, для сільськогосподарської птиці - 3-5% від їх складу. Щоб не зруйнувати вітаміни, кормові суміші з трав'яним борошном не можна запарювати або варити. Агрегати для теплового сушіння (серія АВМ тощо) працюють за однією технологічною схемою і відрізняються лише конструктивними розмірами та розміщенням основних вузлів і робочих органів. Агрегати можуть також використовуватись в комплекті з обладнанням для гранулювання (трав'яного борошна) та з обладнанням для брикетування (трав'яної січки). Основні технічні дані обладнання для теплового сушіння показані в таблиці 1.1.

Таблиця 1.1.-Основні технічні дані сушильних агрегатів.

*Комплект обладнання ЛКБ-ФЕ призначений для переробки люцерни, конюшини і інших кормових культур у вітамінне борошно.

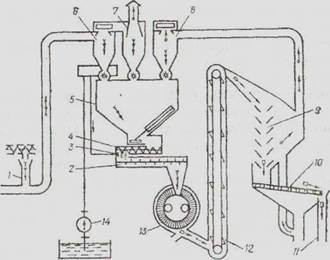

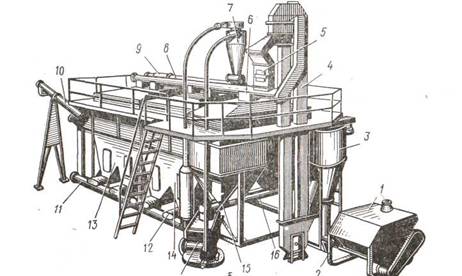

Рис.1.3. Технологічна схема агрегату для приготування вітамінного трав'яного борошна АВМ-0,65. 1, 16, 19, 21 - вентилятори; 2 - форсунка; 3 - камера газифікації, 4 - топка; 5, 9, 10 - бітери; 6 - гідроциліндр; 7 - лотік; 8 – конвеєр, 11 - гвинтовий транспортер; 12 - транспортер; 13 - барабан; 14, 18, 23 - дозатори; 15,20,22 - циклони; 24 - повітропровід; 25 – решето, 26 - дробарка; 27 - відбірник; 28 - зовнішній барабан; 29 - проміжний барабан; 30 - внутрішній барабан; 31 - сушка фуражного зерна.

Технологічний процес сушіння трави та перетворення її в борошно проходить так. Рідке паливо під тиском вприскується форсункою в камеру газифікації 3. Сюди ж вентилятором подається повітря. Горюча суміш запалюється від свічки запалювання. Паливна суміш згоряє в топці і змішується з повітрям, яке всмоктується вентилятором системи сухої маси 15, утворюючи при цьому теплоносій. Подрібнена зелена маса подається транспортером в сушильний барабан 13. Товщина шару маси на транспортері встановлюється бітером 5. Пересуваючись в потоці теплоносія і перемішуючись з ним, маса поступово висихає, сухі частки потоком теплоносія виносяться в циклон системи відведення сухої маси, в якому відділяються від теплоносія і через дозатор 14 поступають в дробарку 26. Відпрацьований теплоносій, температура якого 110-120 С, вентилятором 16 через вихлопну трубу викидається в атмосферу. Важкі частинки і сторонні предмети відділяються відбірником 27. Процес сушіння і подрібнення зерна проходить аналогічно приготуванню трав'яного борошна. Для сушіння зерна без подрібнення горловину дробарки необхідно зняти і замість неї до шлюзового затвора системи відведення сухої маси потрібно приєднати відбірник зерна. Сухе зерно завантажується в мішки, які підвішені до горловини вивантажувального шнека. Теплогенератор (рис.1.4) призначений для одержання теплоносія, подачі його в сушильний барабан. Теплогенератор складається із паливної апаратури, пульта керування, топки, вентилятора, рами і підігрівача палива. Паливна апаратура складається із камери газифікації і пульта керування. В передній частині камери газифікації 13 встановлено форсунку 9, яка призначена для введення рідкого палива в тонко розпиленому вигляді.

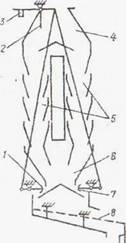

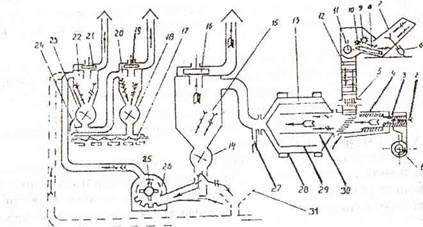

Рис.1.4. Принципова схема теплогенератора. 1,4- крани; 2 - підігрівам; 3 - фільтр; 5 - насос; 6 - вентиль тиску; 7 - манометр; 9 - форсунка; 10 - електромагнітний вентиль; 11 - дросельний вентиль; 12 - свічка запалювання; 13 - камера газифікації; 14 - фотоголівка пристрою контролю вогню; 15 - кільцевий проміжок; 16 - топка; 17 - термопара; 18-жолоб направлення; 19, 22 - тангенціальні вікна; 20 - вентилятор; 21 - заслінка вентилятора; 23 - розподільна заслінка.

Свічка запалювання 12 призначена для перетворення високої напруги в електричний іскровий розряд. В нижній частині зовнішнього кожуха камери газифікації знаходиться пульт керування. Він складається із насоса 5, вентиля тиску 6, дросельного вентиля 11, електромагнітного вентиля 10, манометра 7. Вентиль тиску 6 призначений для регулювання тиску палива. Електромагнітний вентиль 10 призначений для зменшення подачі палива в камеру газифікації. Дросельний вентиль 11 призначений для регулювання кількості відведеного палива від форсунки при відкритому електромагнітному вентилі. Принцип роботи теплогенератора полягає в тому, що рідке паливо із резервуара поступає у підігрівач 2. Із підігрівача паливо через фільтр під тиском поступає у форсунку 9 і розпилюється в камері газифікації 13. Продукти згоряння, які мають високу температуру, із камери газифікації поступають у топку 16. У топці 16 проходить змішування продуктів згоряння з повітрям, яке всмоктується вентилятором циклона сухої маси 16 і створюється теплоносій, який поступає в сушильний барабан. Температура теплоносія контролюється термопарою 17. При досягненні теплоносієм заданої максимальної температури система контролю подає напругу на катушку електромагнітного вентиля 10, вентиля відкривається і частина палива з форсунки 9 через дросельний вентиля 11 відводиться в відсмоктуючу магістраль. При зниженні температури система контролю відмикає котушку електромагнітного вентиля, внаслідок чого перекривається відведення палива в відсмоктуючу магістраль. Це приводить до збільшення кількості палива, що подається в форсунку і температура теплоносія підвищується. В схему керування електродвигуна насоса ввімкнено температурне реле, яке встановлено в циліндричній частині відбірника важких часток яке після того, як температура відпрацьованих газів досягає 125ºС вимикає електродвигун паливного насоса. Електродвигун паливного насоса вимикається також в випадку зупинки електродвигуна вентилятора циклона системи відведення ґ маси і у випадку, коли гасне факел. Сушильний барабан. В сушильному барабані 13 проходить висушування маси, шляхом її переміщення і перемішування в потоці теплоносія. Барабан складається із зовнішнього 28 (рис.1.3), проміжного і внутрішнього 30 барабанів, які сполучені між собою так, що маса послідовно проходить по кожному із них. Внутрішні поверхні циліндрів мають лопаті, а зовнішні поверхні внутрішнього і проміжного циліндрів- відбивачі, які призначені для перемішування і обертання маси. Дробарка 26 молоткового типу. Вона призначена для подрібнення сухої маси в борошно і складається з ротора, корпуса з рифленою декою і решіткою, приймальної камери і вивантажувального вікна з перекидним клапаном. Дробарка укомплектована змінними решетами з діаметром отворів 4, 6, 8 мм . Технологічні регулювання. В процесі роботи необхідно періодично контролювати якість висушеної зеленої маси шляхом лабораторного аналізу проб, взятих через відбірник 27. Аналіз проб (запах, колір) дозволяє вносити зміни в технологічний процес теплового сушіння (витрати палива, кількість вихідної сировини, частота обертання сушильного барабана). Режим теплового сушіння визначають температурою теплоносія на вході в сушильний барабан і допустимою температурою нагрівання просушуваного матеріалу (сировини). Температуру сушильного агента (теплоносія) в межах (700 1000 °С) встановлюють в залежності від матеріалу (сировини). Для контролю таких високих температур можуть використовуватись термоелектричні пірометри. Рекомендована температура відпрацьованих газів при сушінні трави 100 - 115 °С , зерна 40 - 60°С, тиск палива 0,5 - 1,7 МПа. Витрати палива регулюють зміною тиску в магістралі і підбором і денця форсунки (див. схему теплогенератора). При експлуатації паливної апаратури зазор між електродами свічки запалювання повинен бути 5 мм. Температура відпрацьованих газів підтримується регулюванням кількості сировини (зеленої маси), яка подається в барабан. Для цього змінюють швидкість полотна конвеєра 8. Тривалість теплового сушіння залежить від частоти обертання сушильного барабана. Регулювання частоти обертання сушильного барабана в межах від 3,5 до 10,0 обертів за хвилину проводиться за допомогою варіатора, який встановлено на одному з опорних котків сушильного барабана. При сушінні і подрібненні зерна в дробарці встановлюється решето з діаметром 4 мм, при приготуванні трав'яного борошна - 6-8 мм. Коефіцієнт використання тепла при сушінні можна значно підвищити за рахунок відпрацьованих газів, які видаляються в атмосферу. З цією метою агрегати обладнують системою рециркуляції. При цьому відпрацьований теплоносій частково через вихлопну трубу вентилятора-димососа 17 виходить в атмосферу, а решта його - по трубопроводах системи рециркуляції направляється назад в топку, за рахунок чого економиться паливо.

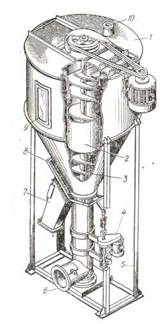

Обладнання ОГМ-0.8Б, ОГМ-1.5А та ОПК-2А призначене для приготування гранул із вітамінного борошна, їх використовують переважно у комплекті з агрегатами АВМ-0,65 та АВМ-1,5. Обладнання ОПК-2А виготовляється в чотирьох виконаннях: універсальне для гранулювання вітамінного борошна і комбікормів, а також брикетування трав'яної січки і кормових сумішок (ОПК-2А); для гранулювання вітамінного борошна і комбікормів (ОПК-2А-1); для гранулювання та подрібнення гранул (ОПК-2А-1 ск); для брикетування трав'яної січки і кормових сумішок (ОПК-2А-2). Всі комплекти обладнання подібні за конструктивно-функціональними рішеннями відрізняються лише типорозмірами, а також конструктивними особливостями деяких механізмів. Тому розглянемо один з комплектів -— обладнання для гранулювання трав'яного борошна ОГМ-1,5А. Загальна будова. Обладнання складається з гранулятора, що об'єднує прес, змішувач і шнековий дозатор, шнекового транспортера, бункера борошна, норії гранул, охолодника-сортувальника, пневмосистеми відведення крихти (борошна) і охолодження гранул, системи введення води, електрообладнання (рис. 1.4). Гранулятор — це самостійна складова частина обладнання. Він призначений для дозування борошна, перемішування його після зволоження водою або парою та гранулювання. Основний робочий орган гранулятора — кільцево-матричний прес. Кільцева матриця виготовлена з легованої високоміцної сталі, має радіальні калібровані відполіровані отвори (гранулятор укомплектований матрицями з діаметром отворів 8, 10, 12 і 16 мм). Матриця сегментами прикріплена до фланця тихохідного вала редуктора. До торця матриці кріпиться приймач, який разом з внутрішньою порожниною матриці утворює камеру пресування. Всередині кільця матриці змонтовано пристрій із двох вальців, а зовні закріплено ніж. Пресуючі вальці — це котки, що виготовлені з легованої високоміцної сталі і. розміщені між двома плитами, встановленими на шліцах осі, яка виходить в камеру пресування крізь отвір тихохідному валу. Вальці

Рис. 1.5. Конструктивно-функціональна схема гранулятора ОГМ-1,5А: 1 - забірник борошна; 2 - змішувач; 3 - розпилювач; 4 - дозатор 5 - бункер; 6, 7, 8 - циклони; 9 - охолодна колонка; 10 - сортувальник; 11 - відбірник гранул; 12 - норія; 13 - прес; 14 - насос.

На кінцях ексцентрикових осей вальців жорстко закріплені втулки, які можуть вільно обертатися в отворах плит. Втулки мають шліцьовані кінці, на яких встановлені важелі. Положення останніх фіксується двома гвинтами, за допомогою яких регулюють зазор між матрицею і вальцями. Величина цього зазору повинна бути в межах 0,2—0,5 мм. Якщо при повертанні важеля до крайнього положення не вдається встановити потрібний зазор, то важіль переставляють в інше положення і регулювання повторюють. Ніж, закріплений гайкою на осі, призначений для обламування гранул, що видавлюються крізь радіальні отвори матриці. Прес гранулятора закривається кожухом із двома рукавами знизу для виходу гранул. Кожух, начеплений на петлях, ущільнюється за допомогою гумового шнура і притискується до щита замками. Змішувач безперервної дії перемішує борошно після його зволоження (водою, парою тощо) і одночасно переміщує суміш вздовж осі. Він являє собою горизонтальний циліндричний кожух із вхідним і розвантажувальним патрубками. Робочий орган змішувача — лопатева мішалка, що приводиться в дію через клинопасову передачу від електродвигуна.Збоку кожуха є люк із кришкою для технічного обслуговування (очищення) змішувача. У розвантажувальному патрубку змішувача встановлено механізм автоматичної зупинки електропривода дозатора на випадок забивання преса. До механізму належать заслінка, важіль і кінцевий вимикач. При завалі, прес-камери борошно натискає на заслінку, яка,повертаючись через важіль, діє на вимикач. Останній відключає електродвигун, дозатор зупиняється і припиняє подачу борошна в змішувач. Дозатор забезпечує рівномірну подачу борошна у змішувач. Це горизонтальний кожух циліндричної форми з вхідним і вихідним патрубками. Робочий орган дозатора — шнек, одним кінцем жорстко з'єднаний з горизонтальним валом конічного редуктора. Зверху кожуха є люк із дверцями для очищення дозатора від залишків борошна. Бункер призначений для нагромадження борошна і вирівнювання навантаження на прес, оскільки агрегати типу АВМ не забезпечують рівномірної подачі вітамінного борошна. Бункер виконаний у вигляді вертикального циліндра з трьома люками в кришці. Нижня частина бункера переходить у конус, з'єднаний з руйнувачем склепінь. Контроль борошна в бункері забезпечують сигналізатори рівняю. Бункер має три отвори, за допомогою яких кріпиться до фундаменту. Норія з відцентрово-гравітаційним розвантаженням (НЦГ-10) — це ковшовий вертикально-транспортний механізм, призначений для піднімання гранул від преса в охолодник-сортувальник. Останній монтується із сортувального стану та охолоджувальної колонки. Охолодник-сортувальник включає приймальну камеру, дві камери для охолодження гранул, камеру дозування, решітний стан з приводом, відбірник гранул (рис.1.6). Система вентиляторів з циклонами і шлюзовими затворами забезпечує пневмотранспортування борошна з агрегатів типу АВМ до бункера; створює повітряний потік, що охолоджує гранули і одночасно з цим відсмоктує з охолодника незгранулювані частки борошна, дрібну крихту та пил і повертає їх до бункера на повторне гранулювання. До складу системи введення води входять бак з механізмом автоматичного наповнення, електромагнітним вентилем і краном. Всі ці елементи з'єднані між собою за допомогою гнучких гумових шлангів.

Рис. 1.6. Схема охолодно-сортувальної колонки: 1,7 - дозувальні заслінки; 2 - заслінка приймальної камери; 3 - вантаж; 4 - приймальна камера; 5 - охолодна камера; 6 – дозувальна камера; 8 - решітний стан. Електрообладнання складається із силової шафи та шафи керування, в якій змонтована апаратура керування, захисту, сигналізації і контролю. Підготовку до роботи обладнання виконують так: розконсервовують і перевіряють надійність різьбових з'єднань, кріплення матриці до головного вала і напрямних лопатей до плит; регулюють натяг приводних пасів, ланцюга і стрічки норії (від і зусилля 40Н прогин паса повинен становити 14 мм, стрічки норії - 35мм, провисання неробочої гілки ланцюга — 8 мм); встановлюють варіаторний пас і, пересуваючи електродвигун на плиті змішувача до моменту початку стискування пружини на шківі редуктора, регулюють міжцентрову відстань варіатора (пас повинен розміщуватись на повністю зімкненому шківі редуктора і повністю розімкненому шківі електродвигуна. Висока пружин має бути в межах 75-80мм); перевіряють рівень і при необхідності доливають масло в редуктори, змащують всі вузли і механізми тертя. Підшипники ролера змащують після початку роботи преса; виводять із контакту і регулюють зазор між матрицею і пресувальними вальцями; знімають захисний чохол з електрошафи, встановлюють на ньому амперметр і вольтметр, підключають шафу до електромережі; відкривають трубопроводи-забірники, а також вихлопні труби вентиляторів. Після цього проводять обкатку окремих механізмів обладнання вхолосту протягом 10—15хв., перевіряючи температуру нагрівання підшипників і пересвідчуючись у відсутності вібрації та стуків. Потім перевіряють роботу системи подачі води. Тумблером вимикають систему автоматичного керування насосом. Якщо рівень води нижче нижнього датчика, насос повинен ввімкнутись. При наповненні бака до верхнього рівня (датчика) насос повинен автоматично вимкнутись. Далі від'єднують шланг від розпилювача і перевіряють роботу електромагнітного вентиля. Потрібно, щоб при натисканні на кінцевий вимикач, встановлений на змішувачі, вимикався електропровід дозатора і вмикався дзвінок, а магнітний клапан перекривав подачу води в розпилювач. Після вмикання дозатора магнітний клапан має знову відкритися для подачі води. Перевіряють також роботу контрольних приладів рівня борошна в бункері. При натисканні на мембрану верхнього сигналізатора на електрошафі лампочка «Повний» повинна загоратися, а при відсутності — гаснути. І навпаки, при натисканні на нижній сигналізатор лампочка «Порожній» повинна гаснути, а при відпусканні — загорятися. Регулюють довжину тяг, що з'єднують дозувальні заслінки із заслінкою приймальної камери охолоджувальної колонки так, щоб заслінка під дією власної ваги та ваги регулювального тягаря закривали щілину виходу гранул, але не лягали на дно, яке вібрує. Заслінку в приймальній камері встановлюють у вертикальне положення. З метою припрацювання вузлів та механізмів нове обладнання обкатують під навантаженням протягом 5—6 днів. Коли охолоджувальна камера заповнюється гранулами, остаточно встановлюють положення тягаря, з’єднаного з тягами дозувальних заслінок. Після обкатки обладнання замінюють масло в редукторах і промивають підшипники пресувальних вальців, регулюють зазор між матрицею і вальцями. Порядок роботи. Перед пуском обладнання в роботу перекривають вихід гранулам у норію заслінкою на розвантажувальній горловині кожуха преса. Встановлюють перемикач режимів на шафі керування в положення «Робота» і вмикають рубильник. За показниками вольтметра визначають напругу і при достатньому її рівні кнопкою «Пуск» подають напругу в ланцюг керування, а тумблером «Дзвінок» вмикають звуковий сигнал. Вмикають мотор-редуктор привода шлюзових затворів та електродвигун вентилятора завантаження борошна і наповнюють конічну частину бункера. За допомогою насоса подають воду в бак. Потім вмикають приводи норії і преса. Встановлюють мінімальну подачу води на розбризкувач і вмикають змішувач, а потім дозатор. За допомогою варіатора встановлюють шнек на мінімальну частоту обертання шнека (мінімальну подачу) дозатора. Навантаження електродвигуна преса контролюють за показами амперметра. Якщо вони перевищують 120 А, виключають дозатор, а після зниження навантаження знову вмикають його. І так повторюють до нагрівання матриці і стабілізації навантаження на приводі преса. Поступово збільшуючи подачу борошна і відповідно води, завантажують прес до номінального рівня, що відповідає показам амперметра 134 А. Через заслінку лотка, що з'єднує горловину кожуха преса з норією спостерігають за якістю гранул. Якщо вони порівняно тверді, але між ними є значна доля незгранульованого борошна, збільшують подачу води. Слід пам'ятати, що додавання води вплине на якість гранул через певний час. Поступовим збільшенням подачі води досягають такого режиму роботи преса, при якому кількість незгранульованого борошна мінімальна, а поверхня гранул при цьому залишається блискучою. Якщо ж гранули мають шорстку поверхню, то це вказує на надмірне зволоження борошна. У такому разі зменшують подачу води або за допомогою варіатора поступово збільшують подачу борошна (якщо є відповідний резерв потужності привода преса). Вмикають вентилятор охолодника і привід решітного стана. Гранули на решітний стан повинні надходити лише після заповнення охолоджувальної колонки. Це досягається зміною положення тягарця на важелі, з'єднаного з тягами регулювання дозувальних заслінок. Правильне положення тягарця забезпечує вихід гранул з охолоджувальної колонки на решітний стан безперервним пульсуючим потоком. Якщо цей потік періодично переривається, тягарець пересувають ближче до осі верхньої заслінки; коли ж рівень гранул в колонці поступово знижується, тоді тягарець пересувають до краю важеля. Зупиняють обладнання після закінчення роботи у певній послідовні. Спочатку чи допомогою варіатора встановлюють мінімальну частоту обертання шнека (мінімальну подачу) дозатора. Потім вимикають механізми, перекривають канали, або трубопроводи у послідовності, протилежній введення їх в дію. Після повної зупинки обладнання знімають напругу з електрошафи, для чого вимикають автомат (рубильник) розподільного ящика, і виконують чергове технічне обслуговування. У процесі експлуатації обладнання для ущільнення кормів не рекомендується залишати на тривалий час в матриці гранули та неочищеними робочу камеру і пресувальні вальці. Зволожені водою чи парою борошно і гранули розбухають, що утруднює наступний пуск преса і часто призводить до зрізання запобіжного штифта. Крім того, поверхні робочих органів, а також отвори матриці іржавіють. Не слід допускати довгочасної роботи обладнання вхолосту. Це веде до перегрівання підшипників і значного спрацювання робочих поверхонь матриці та вальців. Для провертання матриці вручну (при наладці і технічному обслуговуванні) у муфті преса передбачено кілька отворів. Провертання її шляхом короткочасних вмикань електропривода призводить до зрізування запобіжних штифтів та виходу з ладу електрообладнання. Підшипники пресувальних вальців доцільно змащувати при робочій температурі, оскільки після їх охолодження мастило гірше заповнює відповідні порожнини. Технічне обслуговування. При експлуатації обладнання для пресування кормів проводять щозмінне (на початку та в кінці зміни), а також періодичне (через кожні 240год. роботи) технічні обслуговування. Перед початком роботи перевіряють рівень борошна в бункері та масла в редукторах, надійність різьбових з'єднань, натяг привідних пасів, ланцюгів, а також стрічки норії, ступінь забивання отворів решітного стану гранулами (у разі необхідності очищають його), налипання борошна на робочі органи і в корпусі змішувача та дозатора (при потребі їх очищують через спеціальні вікна в корпусах). Перевіряють надійність роботи системи подачі води. Для цього знімають розпилювач і при необхідності прочищають його сопло, відкривають кран (вода не повинна надходити) і на короткий час вмикають привід дозатора, щоб пересвідчитися в дії електромагнітного клапана. При працюючому електродвигуні привода дозатора клапан повинен пропускати воду, а після вимикання двигуна — перекривати подачу води. У процесі роботи через кожні 4 год. змащують підшипники пресувальних вальців. Після закінчення зміни очищають обладнання і майданчик навколо нього від решток борошна, крихти, пилу; змащують підшипники перевіряють і, при потребі, регулюють зазор між матрицею та пресувальними вальцями; зливають воду із системи подачі, якщо температури навколишнього середовища нижче 0°С. При періодичному ТО очищують внутрішні поверхні технологічним елементів обладнання, промивають фільтр системи змащування преса, змащують механізми або замінюють масло в редукторах. Пресувальні вальці повністю розбирають, промивають їх деталі гасом, потім знову складають. Осьовий зазор у підшипниках регулюють до встановлення торцевих кришок з манжетами у такій послідовності. Закручують регулювальну гайку доти, поки при обертанні осі вальця рукою не відчуватиметься збільшення опору обертанню. Відкручують гайку на 1/10 оберта (що відповідає осьовому зазору в підшипниках 0,12—0,2 мм) і стопорять гайку гвинтом. Наповнюють порожнини підшипника маслом ЦИАТИМ-203 або прес-солідолом С і ставлять на місця торцеві кришки з манжетами. Встановлюють вальці в камеру пресування і регулюють зазор між матрицею і вальцями в межах 0,2—0,5 мм. Слід пам'ятати, що з метою подовження строку служби преса треба постійно зберігати взаємне положення вальців відносно матриці, оскільки їх поверхні припрацьовуються. При проведенні ТО системи подачі води промивають бак і фільтр; вальний елемент, розбирають магнітний клапан і (не від'єднуючи електропроводки), пропускають крізь нього чисту воду або продувають стисненим повітрям. При повністю знятій напрузі уважно оглядають електрошафу, видаляють пил з її апаратури, підтягують різьбові з’єднання. Перевіряють стан контактів пускачів, непридатні елементи замінюють. Источник http://www.scritub.com | |||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||

| Всего комментариев: 0 | |

Сидераты (зеленые удобрения) это основная тема данного сайта. Также здесь можно найти много интересного для Вас.

Сидераты (зеленые удобрения) это основная тема данного сайта. Также здесь можно найти много интересного для Вас. Агрегат для приготування сухих комбінованих кормів ОКЦ.

Агрегат для приготування сухих комбінованих кормів ОКЦ.

Агрегат вітамінного трав'яного борошна АВМ-0,65 складається із таких основних вузлів (рис.1.3.): живильник зеленої маси, транспортер, теплогенератор, сушильний барабан, система відведення сухої маси, дробарка, система відведення та охолодження борошна.

Агрегат вітамінного трав'яного борошна АВМ-0,65 складається із таких основних вузлів (рис.1.3.): живильник зеленої маси, транспортер, теплогенератор, сушильний барабан, система відведення сухої маси, дробарка, система відведення та охолодження борошна.